Automatyczny system sterowania przewijarki pośredniej „Coilbox”

Technologia „Coilbox” jest procesem pośrednim, którego celem jest zwijanie wałka z dużą prędkością po wyjściu z zespołu klatek obróbki zgrubnej z dalszym rozwijaniem materiału z mniejszą prędkością i jego przekazaniem do zespołów klatek wykańczających.

Technologia „Coilbox” wprowadziła rewolucyjne zmiany w produkcji blachy stalowej walcowanej na gorąco, dzięki dwóm kluczowym zasadom: utrzymaniu temperatury i obróbce długich rolek. Proces zwijania zmniejsza powierzchnię termicznego promieniowania walca.

W rezultacie, walec po rozwinięciu ma w rzeczywistości taką samą temperaturę, jak podczas zwijania, co pozwala na walcowanie w klatkach wykańczających ze stałą prędkością.

- Automatyczny system sterowania przewijarki pośredniej (ASU PPU)

- SYSTEM NAPĘDÓW ELEKTRYCZNYCH

- OPROGRAMOWANIE

Automatyczny system sterowania przewijarki pośredniej (ASU PPU) zawiera 2 poziomy.

Poziom automatyzacji oddolnej zbiera dane z czujników technologicznych, napędów elektrycznych, organów sterownia pulpitu roboczego operatora i oddziałuje na napędy elektryczne, mechanizmy wykonawcze.

Drugi poziom stanowi system automatycznego zbierania informacji, jego operacyjnego wyświetlania i gromadzenia, diagnostyki, ostrzeżeń i tworzenia dokumentów raportowych. Poziom ten realizuje również komunikację z poziomem automatycznego sterowania walcarki na gorąco za pośrednictwem sieci Ethernet. Poziom drugi zapewnia możliwość udziału człowieka w procesach: technologicznym, szybkiej oceny, sterowania, parametryzacji, analizy zdarzeń w różnych odstępach czasowych z możliwością podjęcia prawidłowej decyzji.

W skład ASU PPU wchodzą następujące główne komponenty:

- sterownik główny;

- sterownik napędów elektrycznych;

- stacje robocze nr 1, 2;

- serwer HMI;

- stacja inżynierska;

- stacja diagnostyki napędów.

System napędów elektrycznych oparty jest na elektronapędach prądu zmiennego. Obejmuje 4 grupowe i 8 indywidualnych napędów elektrycznych. Dla nich realizowany jest system redundancji oparty na rezerwowych przetwornicach częstotliwości i szafach przełączania rezerwy. Przełączanie na rezerwę jest możliwe zarówno w trybie lokalnym, jak i zdalnym przez operatora „Coilbox”. Zmniejsza to do minimum czas przestoju zaistniałego na skutek ewentualnej awarii przetwornika.

Do napędów pomp układu hydraulicznego zostały zastosowane rozruszniki tyrystorowe, co pozwala na płynne osiągnięcie nominalnej prędkości pracy pomp.

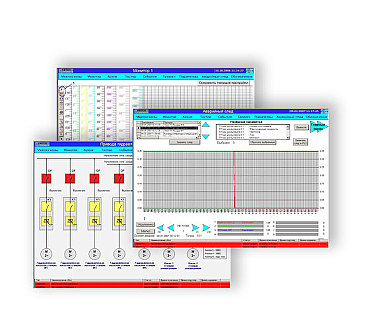

Oprogramowanie HMI realizuje monitoring bieżącej pracy różnych systemów „Coilbox”, wyświetla na ekranie operatora dane o bieżącym stanie elementów systemu, komunikaty ostrzegawcze i alarmowe, posiada funkcję archiwizacji i generowania przebiegu awaryjnego.

Oprogramowanie HMI jest opracowane dla stacji roboczych „Coilbox”, dla stacji diagnostyki napędów elektrycznych i zawiera następujące główne elementy:

- okno główne — schemat jednokreskowy obrazujący proces zwijania, rozwijania i stan mechanizmów „Coilbox”;

- okna schematów jednokreskowych z wizualizacją stanu węzłów systemu napędów elektrycznych;

- okna ustawień;

- okna kalibracji;

- archiwum sygnałów;

- lista zdarzeń;

- lista aktywnych komunikatów alarmowych i ostrzegawczych;

- archiwum komunikatów alarmowych i ostrzegawczych;

- monitorowanie;

- okna wizualizacji stanu systemów smarowania, chłodzenia wodnego;

- okna wizualizacji stanu układu hydraulicznego.

Zastosowane rozwiązania dotyczące Interfejsu HMI dają operatorowi „Coilbox” i personelowi obsługującemu mocne i wygodne narzędzia do skutecznej oceny sytuacji w „Coilbox” i w walcarce do walcowania na gorąco oraz do szybkiego, efektywnego reagowania na te sytuacje.

Dokumenty

Wszystkie dokumentyW czym możemy pomóc?

W razie pytań technicznych, pytań dotyczących indywidualnych zamówień lub terminów dostawy urządzeń, prosimy o kontakt.